Préparation et caractéristiques de la mousse semi-rigide de polyuréthane pour les mains courantes automobiles hautes performances.

L'accoudoir intérieur d'une voiture est un élément essentiel de l'habitacle. Il permet d'ouvrir et de fermer les portières et de poser le bras du passager. En cas d'urgence, lors d'une collision entre la voiture et la barre d'appui, les barres d'appui souples en polyuréthane, ainsi que celles en polypropylène modifié (PP), en ABS (polyacrylonitrile butadiène styrène) et autres plastiques rigides, offrent une bonne élasticité et un bon amorti, réduisant ainsi les risques de blessure. Les barres d'appui en mousse de polyuréthane souple offrent un toucher agréable et une texture esthétique, améliorant ainsi le confort et l'élégance de l'habitacle. Par conséquent, avec le développement de l'industrie automobile et l'évolution des exigences en matière de matériaux intérieurs, les avantages de la mousse de polyuréthane souple pour les barres d'appui automobiles sont de plus en plus évidents.

Il existe trois types de mains courantes souples en polyuréthane : en mousse haute résilience, en mousse auto-enrobée et en mousse semi-rigide. La surface extérieure des mains courantes haute résilience est recouverte d'un revêtement en PVC (polychlorure de vinyle), tandis que l'intérieur est en mousse de polyuréthane haute résilience. Le support de la mousse est relativement faible, sa résistance est relativement faible et l'adhérence entre la mousse et le revêtement est relativement insuffisante. La main courante auto-enrobée possède une âme en mousse. Peu coûteuse et offrant un haut degré d'intégration, elle est largement utilisée dans les véhicules utilitaires, mais sa résistance et son confort général sont perfectibles. La main courante semi-rigide est recouverte d'un revêtement en PVC. Ce revêtement offre un toucher et une apparence agréables, tandis que la mousse semi-rigide intérieure présente d'excellentes caractéristiques : confort, résistance aux chocs, absorption d'énergie et résistance au vieillissement. C'est pourquoi elle est de plus en plus utilisée dans les habitacles des voitures particulières.

Dans cet article, la formule de base de la mousse semi-rigide de polyuréthane pour les mains courantes automobiles est conçue, et son amélioration est étudiée sur cette base.

Section expérimentale

Matière première principale

Polyéther polyol A (indice d'hydroxyle 30 à 40 mg/g), polymère polyol B (indice d'hydroxyle 25 à 30 mg/g) : Wanhua Chemical Group Co., LTD. MDI modifié [diisocyanate de diphénylméthane, w(NCO) 25 à 30 %], catalyseur composite, dispersant mouillant (agent 3), antioxydant A : Wanhua Chemical (Beijing) Co., LTD., Maitou, etc. ; dispersant mouillant (agent 1), dispersant mouillant (agent 2) : Byke Chemical. Les matières premières ci-dessus sont de qualité industrielle. Revêtement en PVC : Changshu Ruihua.

Principaux équipements et instruments

Mélangeur à grande vitesse type Sdf-400, balance électronique type AR3202CN, moule en aluminium (10cm×10cm×1cm, 10cm×10cm×5cm), four à soufflerie électrique type 101-4AB, machine de tension universelle électronique type KJ-1065, super thermostat type 501A.

Préparation de la formule de base et de l'échantillon

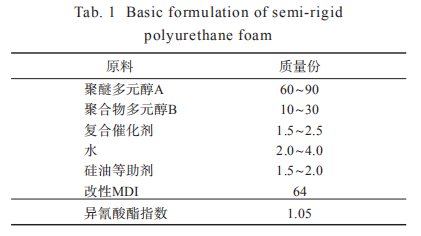

La formulation de base de la mousse de polyuréthane semi-rigide est présentée dans le tableau 1.

Préparation de l'échantillon pour le test des propriétés mécaniques : le polyéther composite (matériau A) a été préparé selon la formule de conception, mélangé avec le MDI modifié dans une certaine proportion, agité avec un dispositif d'agitation à grande vitesse (3000 tr/min) pendant 3 à 5 s, puis versé dans le moule correspondant pour mousser, et le moule a été ouvert dans un certain temps pour obtenir l'échantillon moulé en mousse de polyuréthane semi-rigide.

Préparation de l'échantillon pour le test de performance de collage : une couche de peau en PVC est placée dans la matrice inférieure du moule, et le polyéther combiné et le MDI modifié sont mélangés en proportions, agités par un dispositif d'agitation à grande vitesse (3 000 tr/min) pendant 3 à 5 s, puis versés sur la surface de la peau, et le moule est fermé, et la mousse de polyuréthane avec la peau est moulée dans un certain temps.

Test de performance

Propriétés mécaniques : Dureté en compression à 40 % de la limite élastique (CLD) selon la norme ISO 3386 ; résistance à la traction et allongement à la rupture selon la norme ISO 1798 ; résistance au déchirement selon la norme ISO 8067. Performances d’adhérence : Le décollement du film protecteur et de la mousse à 180° est effectué à l’aide d’une machine de tension universelle électronique, conformément aux exigences du fabricant d’origine.

Performances de vieillissement : Tester la perte des propriétés mécaniques et des propriétés de liaison après 24 heures de vieillissement à 120 °C selon la température standard d'un OEM.

Résultats et discussion

Propriétés mécaniques

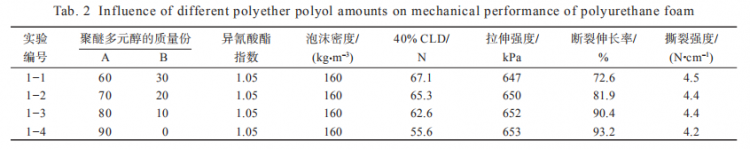

En modifiant le rapport entre le polyéther polyol A et le polymère polyol B dans la formule de base, l'influence de différents dosages de polyéther sur les propriétés mécaniques de la mousse de polyuréthane semi-rigide a été explorée, comme indiqué dans le tableau 2.

Les résultats du tableau 2 montrent que le rapport entre le polyéther polyol A et le polymère polyol B influence significativement les propriétés mécaniques de la mousse de polyuréthane. Lorsque ce rapport augmente, l'allongement à la rupture augmente, la dureté à la compression diminue légèrement, tandis que la résistance à la traction et la résistance au déchirement restent quasiment inchangées. La chaîne moléculaire du polyuréthane est principalement composée de segments souples et rigides : les segments souples proviennent du polyol et les segments rigides de la liaison carbamate. D'une part, les deux polyols présentent des masses moléculaires relatives et des indices d'hydroxyle différents. D'autre part, le polymère polyol B est un polyéther polyol modifié par l'acrylonitrile et le styrène, ce qui améliore la rigidité de la chaîne grâce à la présence du cycle benzénique. Cependant, sa faible masse moléculaire accroît la fragilité de la mousse. Pour un rapport de 80 parties de polyéther polyol A et 10 parties de polymère polyol B, les propriétés mécaniques globales de la mousse sont optimales.

Propriété de cautionnement

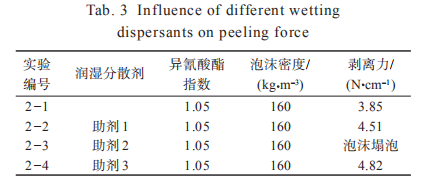

En tant que produit soumis à une utilisation fréquente, la main courante peut considérablement réduire le confort des utilisateurs si la mousse et le revêtement se décollent. Il est donc essentiel de vérifier l'adhérence entre la mousse de polyuréthane et le revêtement. Suite à une étude précédente, différents agents mouillants ont été ajoutés afin de tester les propriétés d'adhérence de la mousse et du revêtement. Les résultats sont présentés dans le tableau 3.

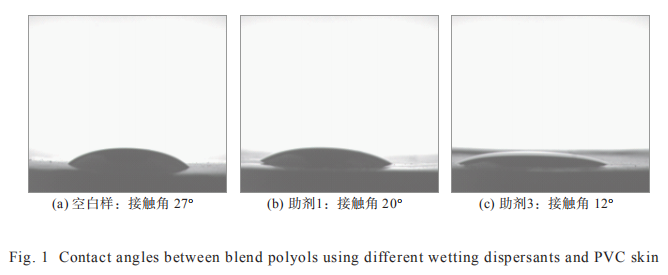

Le tableau 3 montre que différents agents mouillants ont des effets notables sur la force de pelage entre la mousse et la peau : l’affaissement de la mousse après l’ajout de l’additif 2 pourrait être dû à une ouverture excessive de celle-ci. Après l’ajout des additifs 1 et 3, la force de pelage de l’échantillon témoin augmente légèrement. Avec l’additif 1, elle est supérieure d’environ 17 % à celle de l’échantillon témoin, et avec l’additif 3, d’environ 25 %. La différence entre les additifs 1 et 3 est principalement due à la différence de mouillabilité du matériau composite sur la surface. En général, pour évaluer la mouillabilité d’un liquide sur un solide, l’angle de contact est un paramètre important. Par conséquent, l’angle de contact entre le matériau composite et la peau a été mesuré après l’ajout des deux agents mouillants mentionnés, et les résultats sont présentés sur la figure 1.

On constate sur la figure 1 que l'angle de contact de l'échantillon témoin est le plus élevé (27°), tandis que celui de l'agent auxiliaire 3 est le plus faible (12°). Ceci démontre que l'ajout de l'additif 3 améliore significativement la mouillabilité du matériau composite et de la peau, facilitant ainsi son étalement. Par conséquent, l'additif 3 confère à l'échantillon la force de pelage la plus importante.

Propriété vieillissante

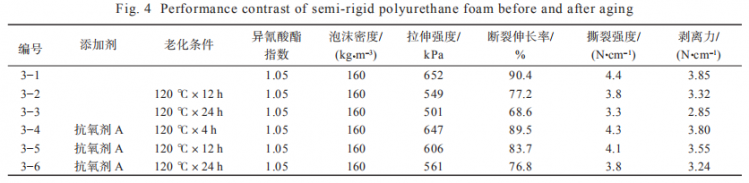

Les produits de mains courantes sont conditionnés sous pression dans les voitures et exposés fréquemment au soleil. La résistance au vieillissement est un autre critère important à prendre en compte pour la mousse de polyuréthane semi-rigide utilisée dans ces produits. C'est pourquoi la résistance au vieillissement de la formule de base a été testée et une étude d'amélioration a été menée ; les résultats sont présentés dans le tableau 4.

La comparaison des données du tableau 4 révèle une diminution significative des propriétés mécaniques et de liaison de la formule de base après vieillissement thermique à 120 °C : après 12 h de vieillissement, la perte des différentes propriétés, à l’exception de la densité (voir ci-dessous), est de 13 % à 16 % ; après 24 h de vieillissement, la perte est de 23 % à 26 %. Ceci indique une faible résistance au vieillissement thermique de la formule de base, et une amélioration notable de cette résistance par l’ajout d’un antioxydant de classe A. Dans les mêmes conditions expérimentales, après ajout de l’antioxydant A, la perte des différentes propriétés est de 7 % à 8 % après 12 h et de 13 % à 16 % après 24 h. La diminution des propriétés mécaniques est principalement due à une série de réactions en chaîne déclenchées par la rupture des liaisons chimiques et l’activité des radicaux libres lors du vieillissement thermique, entraînant des modifications fondamentales de la structure et des propriétés de la substance initiale. D'une part, la baisse des performances d'adhérence est due à la dégradation des propriétés mécaniques de la mousse elle-même ; d'autre part, la peau en PVC contient une grande quantité de plastifiants qui migrent en surface lors du vieillissement thermique sous oxygène. L'ajout d'antioxydants permet d'améliorer sa résistance au vieillissement thermique, principalement grâce à leur capacité à éliminer les radicaux libres nouvellement formés, à retarder ou à inhiber l'oxydation du polymère, et ainsi à préserver ses propriétés initiales.

Performance globale

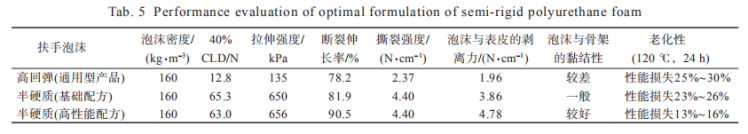

D’après les résultats précédents, la formule optimale a été conçue et ses différentes propriétés ont été évaluées. Les performances de cette formule ont été comparées à celles d’une mousse de polyuréthane à haute résilience pour mains courantes. Les résultats sont présentés dans le tableau 5.

Comme on peut le constater dans le tableau 5, la formule optimale de mousse de polyuréthane semi-rigide présente certains avantages par rapport aux formules de base et générales, elle est plus pratique et plus adaptée à l'application de mains courantes hautes performances.

Conclusion

En ajustant la quantité de polyéther et en sélectionnant un agent mouillant et un antioxydant adaptés, on peut conférer à la mousse de polyuréthane semi-rigide de bonnes propriétés mécaniques, une excellente résistance au vieillissement thermique, etc. Grâce à ces performances exceptionnelles, ce produit en mousse de polyuréthane semi-rigide haute performance peut être utilisé comme matériau de protection pour l'automobile, notamment pour les mains courantes et les tables d'instruments.

Date de publication : 25 juillet 2024